Výrobný proces spekaného karbiduČasto sa hovorí, že na zlepšenie efektivity obrábania je potrebné optimalizovať tri kľúčové parametre rezania – rýchlosť rezania, hĺbku rezu a rýchlosť posuvu – pretože to je zvyčajne najjednoduchší a najpriamejší prístup. Zvyšovanie týchto parametrov je však často obmedzené podmienkami existujúcich obrábacích strojov. Preto je najekonomickejšou a najpohodlnejšou metódou výber správneho nástroja.Nástroje zo spekaného karbidu sú v súčasnosti na trhu s nástrojmi hlavným prúdom. Kvalitu spekaného karbidu určujú tri faktory: matrica (kostra) spekaného karbidu, štruktúra a tvar čepele (mäso) a povlak (koža). Dnes sa podrobne ponoríme do obrábacích nástrojov, od „kostry po mäso“.Zloženie matrice zo spekaného karbiduMatrica zo spekaného karbidu pozostáva z dvoch hlavných zložiek:

Fáza kalenia: Patria sem materiály ako karbid volfrámu (WC) a karbid titánu (TiC), ktoré začínajú ako prášky.

Nepodceňujte tieto prášky – sú primárnymi surovinami pre všetky spekané karbidy.

Výroba karbidu volfrámu:Karbid volfrámu sa vyrába z volfrámu a uhlíka. Volfrámový prášok s priemernou veľkosťou častíc 3 – 5 μm sa zmieša so sadzami v guľovom mlyne za sucha. Po dôkladnom premiešaní sa zmes umiestni do grafitovej misky a zahreje sa v grafitovej odporovej peci na 1400 – 1700 °C. Pri tejto vysokej teplote dochádza k reakcii, ktorá vytvára karbid volfrámu.

Vlastnosti:Karbid volfrámu je extrémne tvrdý, no zároveň krehký materiál s bodom topenia nad 2000 °C, niekedy presahujúcim 4000 °C. Určuje vysokú tvrdosť a odolnosť zliatiny voči opotrebovaniu.

Spojivový kov: Typicky sa používajú kovy zo skupiny železa, ako je kobalt (Co) a nikel (Ni), pričom kobalt je najbežnejší pri obrábaní.

Napríklad, keď sa karbid volfrámu zmieša s kobaltom, obsah kobaltu je rozhodujúci pre vlastnosti spekaného karbidu. Vyšší obsah kobaltu zlepšuje húževnatosť, zatiaľ čo nižší obsah kobaltu zvyšuje tvrdosť a odolnosť proti opotrebovaniu.

Výrobný proces

1. Príprava prášku (mokré mletie) V mlecej komore sa suroviny melú na požadovanú veľkosť častíc v prostredí s etanolom, vodou a organickými spojivami. Tento proces, známy ako mokré mletie, zahŕňa pridanie organických alebo anorganických rozpúšťadiel ako mlecích pomocných látok.

▶ Prečo mokré mletie?

▶Suché mletie dokáže zomlieť materiály iba do mikrónovej úrovne (napr. nad 20 μm), pretože pod touto veľkosťou elektrostatická príťažlivosť spôsobuje silnú aglomeráciu častíc, čo sťažuje ďalšie mletie.

▶Mokré mletie s vplyvom mlecích pomocných látok môže zmenšiť veľkosť častíc na niekoľko mikrónov alebo dokonca nanometrov.

▶Trvanie: V závislosti od surovín trvá mokré mletie približne 8 – 55 hodín, výsledkom čoho je rovnomerná suspenzia surovín.

2. Sušenie rozprašovanímKvapalná zmes sa čerpá do rozprašovacej sušičky, kde horúci plynný dusík odparuje etanol a vodu a zanecháva po sebe rovnomerne veľký granulovaný prášok.

▶Vysušený prášok pozostáva z guľovitých častíc s priemerom od 20 do 200 μm. Pre porovnanie, najjemnejší prášok má hrúbku menšiu ako polovica ľudského vlasu.

▶Vysušená suspenzia sa odosiela na kontrolu kvality, aby sa zabezpečila jej konzistencia.

3. LisovanieSkontrolovaný prášok sa privádza do lisu na výrobu nástrojových vložiek.

▶ Lisovacia forma sa umiestni do stroja a razník a matrica sa ovládajú tak, aby sa prášok vylisoval do základného tvaru a veľkosti nástroja.

▶V závislosti od typu vložky môže požadovaný tlak dosiahnuť až 12 ton.

▶Po lisovaní sa každá vložka odváži, aby sa zabezpečila kvalita a presnosť.

4. Spekanie Čerstvo vylisované vložky sú veľmi krehké a vyžadujú si kalenie v spekacej peci.

▶Vložky sa podrobia 13-hodinovému tepelnému spracovaniu pri teplote 1500 °C, kde sa roztavený kobalt viaže s časticami karbidu volfrámu. Pri teplote 1500 °C by sa oceľ roztavila rovnako rýchlo ako čokoláda.

▶Počas spekania sa polyetylénglykol (PEG) v zmesi odparuje a objem vložky sa zmenšuje približne o 50 %, čím sa dosiahne určitá úroveň tvrdosti.

5. Povrchová úprava (honovanie a povlakovanie) Na dosiahnutie presných rozmerov sa doštičky honujú, čím sa brúsi horný a spodný povrch.

▶Keďže spekané karbidové doštičky sú extrémne tvrdé, na presné brúsenie sa používajú priemyselné diamantové brúsne kotúče.

▶Tento krok vyžaduje vysokú presnosť brúsnej technológie. Napríklad Švédsko používa pokročilú 6-osovú brúsnu technológiu na splnenie extrémne prísnych tolerančných požiadaviek.

Po brúsení sa doštičky vyčistia, potiahnutia a podrobia sa záverečnej kontrole kvality.

Prečo si vybrať karbid Chengduhuaxin?

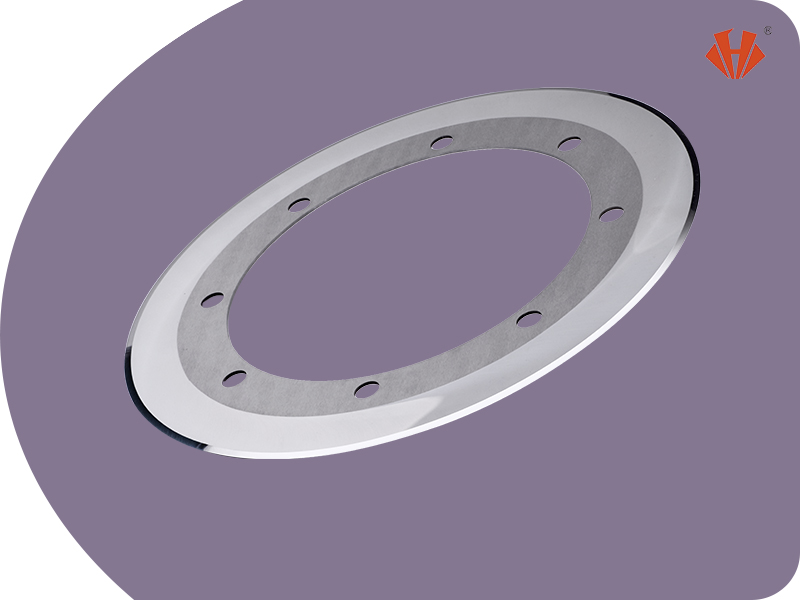

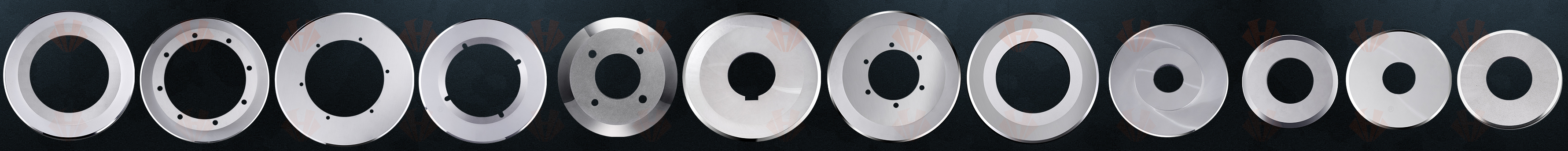

Spoločnosť Chengduhuaxin Carbide vyniká na trhu vďaka svojmu záväzku ku kvalite a inováciám. Ich kobercové kotúče z karbidu volfrámu a drážkované kotúče z karbidu volfrámu sú navrhnuté pre vynikajúci výkon a poskytujú používateľom nástroje, ktoré zabezpečujú čisté a presné rezy a zároveň odolávajú náročným požiadavkám ťažkého priemyselného použitia. Drážkované kotúče od spoločnosti Chengduhuaxin Carbide so zameraním na odolnosť a účinnosť ponúkajú ideálne riešenie pre odvetvia vyžadujúce spoľahlivé rezné nástroje.

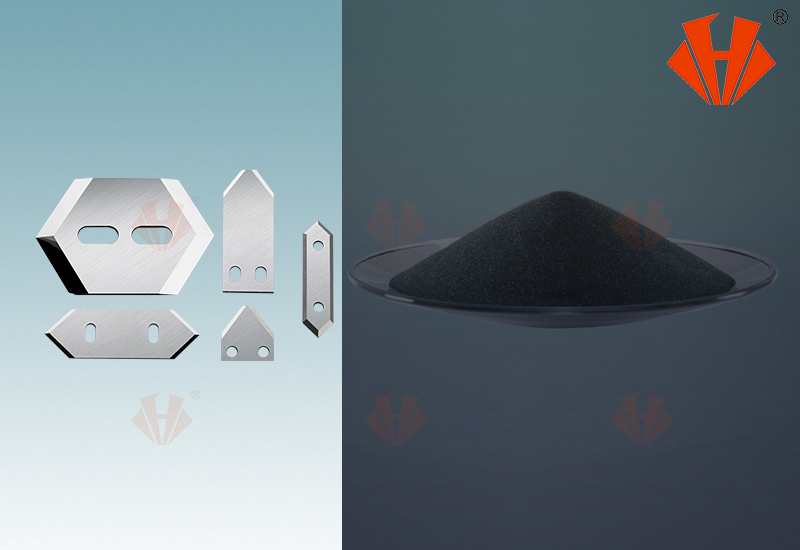

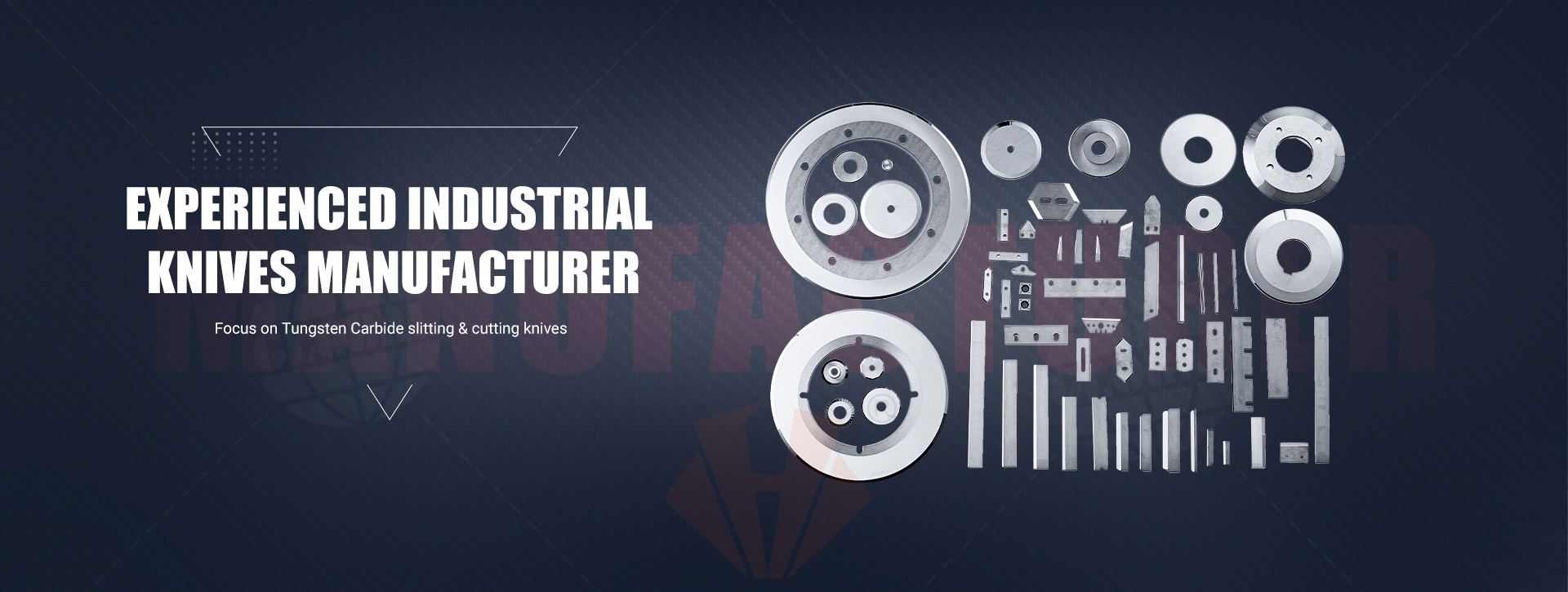

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD je profesionálny dodávateľ a výrobcavýrobky z karbidu volfrámu,ako napríklad nože s karbidovými vložkami na spracovanie dreva, karbidkruhové nožeprerezanie tabakových a cigaretových filtračných tyčiniek, okrúhle nože na rezanie vlnitej lepenky,trojdierkové žiletky/štrbinové čepele na balenie, pásky, rezanie tenkých fólií, čepele na rezanie vlákien pre textilný priemysel atď.

Vďaka viac ako 25 rokom vývoja sa naše produkty vyvážajú do USA, Ruska, Južnej Ameriky, Indie, Turecka, Pakistanu, Austrálie, juhovýchodnej Ázie atď. Vďaka vynikajúcej kvalite a konkurencieschopným cenám si naši zákazníci cenia našu pracovitosť a ústretovosť. Radi by sme nadviazali nové obchodné vzťahy s novými zákazníkmi.

Kontaktujte nás ešte dnes a vychutnajte si výhody dobrej kvality a služieb našich produktov!

Často kladené otázky zákazníkov a odpovede spoločnosti Huaxin

To závisí od množstva, zvyčajne 5-14 dní. Ako výrobca priemyselných čepelí plánuje spoločnosť Huaxin Cement Carbide výrobu podľa objednávok a požiadaviek zákazníkov.

Zvyčajne 3-6 týždňov, ak si vyžiadate prispôsobené strojné nože alebo priemyselné čepele, ktoré nie sú v čase nákupu na sklade. Nákupné a dodacie podmienky Sollex nájdete tu.

Ak si želáte vyrobiť nože na mieru alebo priemyselné čepele, ktoré nie sú v čase nákupu na sklade, nájdite nákupné a dodacie podmienky spoločnosti Sollex.tu.

Zvyčajne T/T, Western Union... zálohy ako prvé. Všetky prvé objednávky od nových zákazníkov sú predplatené. Ďalšie objednávky je možné uhradiť faktúrou...kontaktujte násvedieť viac

Áno, kontaktujte nás. Priemyselné nože sú dostupné v rôznych formách vrátane zhora zaoblených, dole zaoblených kruhových nožov, zúbkovaných/ozubených nožov, kruhových perforačných nožov, rovných nožov, gilotínových nožov, nožov so špicatou špičkou, obdĺžnikových žiletkových čepelí a lichobežníkových čepelí.

Aby sme vám pomohli vybrať si najlepšiu čepeľ, spoločnosť Huaxin Cement Carbide vám môže poskytnúť niekoľko vzorových čepelí na testovanie vo výrobe. Na rezanie a spracovanie flexibilných materiálov, ako sú plastové fólie, fólie, vinyl, papier a iné, poskytujeme spracovateľské čepele vrátane drážkovaných rezacích čepelí a žiletkových čepelí s tromi drážkami. Ak máte záujem o strojové čepele, pošlite nám dopyt a my vám poskytneme ponuku. Vzorky nožov na mieru nie sú k dispozícii, ale môžete si objednať minimálne množstvo.

Existuje mnoho spôsobov, ako predĺžiť životnosť a skladovateľnosť vašich priemyselných nožov a čepelí, ktoré máte na sklade. Kontaktujte nás a zistite, ako správne balenie strojových nožov, skladovacie podmienky, vlhkosť a teplota vzduchu a dodatočné nátery ochránia vaše nože a zachovajú ich rezný výkon.

Čas uverejnenia: 18. júla 2025